すべてのカテゴリ

新着有料ブログ

17 件中 1 -

17 件表示

図面はもの作りの計画書

こんばんわ、ザキヤマ工房です。

新年になってからもうすぐ1月も終わりになりますね。

ものを作るときに作りながら考えていきますか、それとも

作る前に考えますか?これって人それぞれと思います。

料理のレシピやプラモデルの作り方については

あらかじめ文章で必要なものが描いています。

しかし、図面には文章では書いていません。

何故って、図面に文章で説明するととてつもなく長くなり

ます。説明する側もされる側も大変です。でもきちんとした

ものを作る為にどうしているかというと図で示しているのです。

図で示すということは文章いらずで相手へ説明ができるのです。

それには1つ条件があり、依頼する側、される側が意思疎通が

出来ていることです。これが図面の見方です。

図面の見方についてオンライン授業で学んでみませんか

詳しくは下記をクリックしてください。

0

実は誰でも一度は習ってる

こんばんわ、ザキヤマ工房です。

今日は夜から雨降って寒くて、晩御飯はポタージュスープに

しました。体が温まりました。

機械製図を学ぶ方で図面の描き方については未経験という

生徒さんが90%以上います。

機械製図の中で一番最初に学ぶのは第三角法です。

三角法とは品物を正面から見た図(正面図)、上側から見た図(平面図)、

右側から見た図(右側面図)で表す技法です。

この内容を説明した時、そういえば中学校の技術の授業で習ったこと

があるという方が中にはいます。

私は中学校1年で1学期に習った記憶があります。

この時の記憶がある方は理解が早くできる傾向があるように思います。

子供の時に勉強でつまらなかったことが意外なところで

役に立つことってありませんか。

そんな機械製図をオンラインで学んでみませんか

0

自動車関係の製造業に従事している20代へ

皆さんこんにちは!筋トレ大好きエンジニアのKATAYAMAです。今回の記事に興味を持ってくださりありがとうございます!今回は、自動車の製造業に従事していた私がエンジニアに転職をした経緯や転職をするまでに必要なノウハウについて紹介していきます!早速ですが、私は工業高校を卒業したタイミングで自動車の製造業に携わるようになりました。その時は、自動車業界で製造業に従事していれば基本的には安定した生活を送れるだろうと考えていました。しかし、そんな矢先にトヨタの社長さんが終身雇用は難しいと断言し、それを聞いた私は、このまま製造業で従事したままでいいのかと考え始めたのです。また、その頃には仕事は同じことの繰り返しで淡々とした日々が続いていました。そして、いざ会社の外に出ると一人では稼ぐことも売り込むこともできない人間なんだと思い知ったのです。今年、入社された方の中にも既に同じ状況や考えの人がいるのではないでしょうか?私は、これらのことをきっかけに転職を考えるようになりました。仕事が嫌だったわけではありません。むしろ、職場の居心地はとてもよく働きやすい所でした。しかし、それでも20代の内に挑戦する必要があると思い踏み切ったのです!それでは、いよいよ転職をするまでの内容やノウハウについて話していきますね!

0

500円

【製造業から自由な仕事へ】私の実体験を交えて次のステップへの行動について紹介していきます!

皆さんこんにちは!筋トレ大好きエンジニアのKATAYAMAです!今回は、自由な仕事を見つけるためのステップを紹介していきます。さて、話は変わりますが今読み始めてくれている方の中にも、現在製造業に従事している方や、してたよ!って方がいると思います。正直、製造業に従事していると最初はやる気もあって作業をこなしていけますが、中には毎日同じ作業を淡々とこなして気づいたら一週間が終わっていたなんて方もいるんじゃないでしょうか?実際、私も去年までは毎日、同じ作業を繰り返して気づいたら一週間・1ヶ月と時間が経っている状況でした。最初の雑談はこの辺にして本題に入っていこうと思います!目次は下記になります。1:製造業から他の仕事へ変えることができるの?2:製造業に従事しながら取り組むべきこと!3:やっぱり、製造業でやっていくべき?4:いざ!行動に移したけどここからどうしよう?5:会社の外に目を向けるメリット!1:製造業から他の仕事へ変えることができるの?この悩みは少なからず持っている方も多いと思います!私も、最初は一生製造業に従事して生活していくと思っていましたし、それしか道がないと考えていました。しかし、結論から言うと製造業からでも他の仕事に移ることができます!ではなぜ?他の仕事に移ることができるか心配になってしまうかと言うと、私も皆さんも、会社の外に対する情報量が少なすぎる為に、不安に陥っているのです。人というのは、知らないことに関しては、不安や恐れを感じてしまう生き物ですので、不安や恐れをなくすために会社の外に目を向けて情報を集めることが重要です!2:製造業に従事しながら取り組むべきこと!

0

500円

自分の結果は自分の中に

こんにちは皆様。中小企業を経営していると、何度か方向性を変える選択肢が出来てくる時が有る。結婚していた時、夫の会社は製造業で、電磁鋼板を打ち抜いてモーターやトランスの部品にする仕事だった、電磁鋼板は電磁部品に使われていて無くなるなズも無く、そんな意味では斜陽産業ではなかった。その頃、世は中国移管ブーム、何で人は自分は汗かかないで利益を上げれると思うかなー?欧米が精神的には植民地の感覚で、第二次産業をアジアの国に放り投げたのを見て、ほんの少し金持ちになった日本の製造業が真似をした。その時期はそう思っていたのですが、実は経産省の指導が有ったそうなのです。「何時までここで同じ仕事をしているつもりだ、日本は子供が減って、生産も市場も無くなっていくんだ、必要なお金は銀行に借りればいい、借りられないなら声を掛ける」上の様な言葉を浴びせられて、借り入れはしたくないが、国の機嫌を損ねるよりはと、中国進出を決めたと教えてくれた役員がいた。日本から製造業を無くして国はどうするつもりだったのか?私には解らないが、中国に行く親会社に付いて行かなかった下請けは皆大変な思いをして、辞めた所も多かった様だ。中国進出が悪いわけでは無い、市場の傍で生産する方が理にかなっている、しかし国内の需要分も含めて持っていってしまったら、そこには何も残らない。リスク回避のために設備を日本にも残している企業しか、生き残って無いのじゃないかと思う。我が社は親会社の売る上げの外に、違う大手の下請けと繋がっていて、そこから受注を貰っていたから、首の皮一枚で繋がっていた位。家内工業化して家族だけでやっていたのと、子供が全員大学を終え

0

1-1 商品の魅力は明確か〜お客様が感じる魅力と自分が思う魅力の違い〜

こんにちは、ノジーです。今回から新しく企画として、「どうすれば売れるのか」について全4回に渡り、私の経験と知見を述べていきたいと思います。これらの内容を順に見ていただくことで、皆さんに何か1つでも気づきや学びをお伝えできればと思いながら記します。初回は、商品の魅力は明確か。というテーマです。ぜひ最後までお付き合いください。商品の良さ≠商品の魅力商品が売れないという課題に直面した際に、必ず1回は考えたことがあるであろう、「こんな良いものなのに」という気持ち。ですが、その想いの矛先である商品の良いところは、果たしてお客様にとって魅力となるものでしょうか?商品の魅力が品質や価格という場合はもちろんあります。しかし、それは消費者にとっては魅力ではなく、実は普通(当たり前)の事だったりします。本当の商品の魅力はお客様の課題を解決できる事、その使い方が明確にわかるかどうかなどです。そう意味で商品の魅力は明確になっているか、もう一度振り返ってみましょう。お客様の利用シーンを考える商品の魅力を考える中で、お客様の利用シーンを考えるということはとても重要です。何故なら、前述の通り、お客様にとっての商品の魅力とは、品質や価格よりも、「自分が困っていること(課題)を解決してくれること」だからです。そこに商品の魅力を感じるのであれば、我々は、どのようにその課題を解決するのかを明示するべきです。そのためには、お客様がその商品をどのような場面で、どのように使うのかをイメージしながら考えると、より現実的な魅力事項が見つかります。他社とは違う魅力を考えるここまで商品の魅力を明確にする方法や考え方を記載してきま

0

製造業の会社の決算書を見る前に知っておきたい3つの特徴

財務諸表分析の応用編ということで、業界別の決算書の特徴を見ていきます。今回の業界は製造業です。なぜ、業界別の決算書の特徴を知る必要があるのかなぜ、業界別の決算書の特徴を知る必要があるのかというと、分析する会社の特徴を探すためです。会社には必ず独特の個性があり、そこが強みになっていたり弱みになっていたりします。そのような会社の独特の個性、つまり特徴を探すためには「基準となるものと比較する」ことが手っ取り早いですよね。そのため、「基準となるもの」を知るべく、業界別の決算書の特徴を知っておく必要があるのです。別に、業界別の決算書の特徴を知っていなくても企業分析は十分できるのですが知っていたほうがより深い分析ができることは間違いありません。製造業の決算書を見る前に頭に入れておきたい3つの特徴では、製造業の決算書の特徴をみていきましょう。結論からいうと、以下の通りになります。①有形固定資産が大きくなる傾向にある②原材料、仕掛品、製品が貸借対照表に載ってくる③原価計算が必要以下、それぞれについて解説していきますね。特徴①:有形固定資産が大きくなる傾向にある1つ目の特徴は、「有形固定資産が大きくなる傾向にある」ということです。これは、製造用の工場や機械を持っているためです。もし、有形固定資産が小さい場合は工場を自社で持たないファブレス企業ということになります。有名なのは、キーエンスですね。キーエンスの有形固定資産は、資産の1.4%(2020/3月期)しかありません。バフェットコードより特徴②:原材料、仕掛品、製品が貸借対照表に載ってくる棚卸資産の内訳として、原材料、仕掛品、製品が貸借対照表に

0

ビジネス英語日記 #4 コンプラ違反?!

こんにちは、Brandonと申します。日系総合電機メーカーで海外営業をしています。ここでは、私が日常業務で実際に体験した英語表現を発信させていきたいと思います。今日は第四回目です!今日は仕事で嬉しいことがあったので、日記らしく(笑)、その喜びを英語表現と共に皆さんにお伝えしたいと思います。多くの日系企業では今月で年度締めになり、来月から2021年度がスタートすると思います。私の勤める会社も来月から新年度ですので、今日は現地法人のメンバーと新年度のキックオフ会議に使う資料のレビューをしていました。(前年度の振り返りや、新年度の目標を担当毎に語るアレですね)現地人のメンバーの中で1人、資料の中に「What I couldn’t achieve: lost a large project for a compliance issue」(達成できなかったこと: コンプラ問題のために大きな案件を落としました)…と書いてあることに気が付きました。私「May I know what you are trying to describe with this?」(ここは何を伝えようとしているか教えてもらえますか?)担当「I found out our partner was involved in a bribery,.so we decided to give the opportunity up.」(パートナーが贈収賄に関わっていることが途中でわかったんです。だから、案件から降りることにしました)ちなみにこの担当のカレ、20年度の営業成績はかなり悪かったんです。正直、このままの成績が続けばい

0

ビジネス英語日記#3 話せなくても、あいづちを!

こんにちは、Brandonと申します。日系総合電機メーカーで海外営業をしています。ここでは、私が日常業務で実際に体験した英語表現を発信させていきたいと思います。さて、第三回目です!実は今日かなり仕事が忙しかったので疲れているのですがそのぶん仕事で英語を話す機会も増えるのでおのずとブログのネタも増えてしまいます(笑)眠くなってしまう前に、今日の学びを皆さんとシェアしたいと思います!みなさんは日常会話で「あいづち」をしていますか?日本人同士の会話でも「自分はあなたの話を聞いていますよ」という態度を示すのにあいづちは大切ですよね。外国人とのビジネス英会話の場でも同じです。できるだけ「傾聴」の姿勢をとって相手の気分を高めつつ欲しい情報を入手したり関係を深めたりすることはビジネスにおいて必要不可欠なスキルといえます。それほど重要なあいづちですが、英語が苦手な人ほどまずはあいづちをマスターして頂きたいと思います!なぜなら、あなたは長々と英語を話さなくても適切なあいづちを続けていれば相手はどんどん気分が良くなってあなたのことを「話を聞いてくれるやつだ」と思ってくれるからです!(笑)あなたは数種類のあいづちを返しながら冷静に英語のヒアリングに徹し、適度に自分のコメントをポツリポツリ、と返すだけでよいのです。ほら、なんだか英語が苦手でもできそうな気がしてきませんか?!(笑)では具体的にどのようなあいづちを実践すればよいでしょうか?ここでは効果的なセットを用意してみましたので、ぜひこの5つのセットを覚えてみてください!Yes(はい) 発音: イェス、ヤスAh-huh(なるほど?) 発音: アーハー

0

ビジネス英語日記 #2 「My name is...」はまちがい?

こんにちは、Brandonと申します。日系総合電機メーカーで海外営業をしています。ここでは、私が日常業務で実際に体験した英語表現を発信させていきたいと思います。さて、第二回ですが、ビジネスなら必ず必要になる「印象に残る自己紹介」についてお伝えしたいと思います。まだ英語でのコミュニケーションに不慣れな方は、学校で習った通りの英語で「Hello. My name is Taro Tanaka. Nice to meet you.」と、お馴染みの定型文を使う方も多いのではないでしょうか?もちろん、こういった表現は間違っていません。学校で教えているのですから、さすがに間違った表現ではありません!安心してください!(笑)ですが、段々とこういった定型文では面白みがなく「もっと相手の印象に残りやすい自己紹介をしてみたい!」という方も多くおられるかと思います。本日はそのあたりについてのお話です。ところで、よくネットの英語教材の広告なんかで「My name is〜の自己紹介は間違い!」「日本語でいうなら、拙者は○○でござる!くらいの古い表現!」などと私たちが子供の頃から学んできた自己紹介表現を真っ向から否定して不安を煽るものをいくつか見受けます。ハッキリ言って、こんなのは嘘っぱちです!事実、私もビジネスで多くのイギリス人と接する機会がありますがみんな普通に「Hello. My name is Jon Smith.」と言います。今まで何百人もの外国人と英語での会話をしてきましたが、こちらが「My name is〜…」という自己紹介をして笑われたことなんて一度きりともございませんので、間違った情報に

0

ビジネス英語日記 #1 「ちょっとやりすぎじゃない?」

初めまして、Brandonと申します。日系総合電機メーカーで海外営業をしています。ここでは、私が日常業務で実際に体験した英語表現を発信させていきたいと思います。早速!初回の投稿ですが、本日は「Overspend」という単語です。Overspendとは、Over(物事が一定の水準を越える)という単語とspend(使う・遣う)という単語がひとつになった動詞ですね。今日、タイの現地法人メンバーと電話会議をしていました。相手は入社年次の浅い比較的若いタイ人女性。彼女は営業ですが、日々仕事を頑張っているのになかなか営業成績が伸びずマネージャーからプレッシャーを受けている…考えただけでもちょっとツライ状況ですよね。私は彼女の課題解決の糸口がないかと、リモートで話を聞いていたのでした。次第に彼女の行動パターンを聞くにつれ、社内でも売るのが難しいと悪い評判の多い商品を苦労して売ろうとしていることがわかってきました。売りにくい、手間がかかる、単価も低い、と、不利な条件の揃った難しい商品です。私は少し考えて、言葉を選びながらこう伝えました。Perhaps you are a bit overspending your time on the difficult product.What happens if you step aside and look at other product instead?(ひょっとしたらその難しい商品を売るのに少し時間をかけすぎかもですね。ちょっと身を引いてみて、他の商品を売ることに目を向けるとどうなりますか?)ここで気をつけたのは、あくまでもタイの現地で営業をし

0

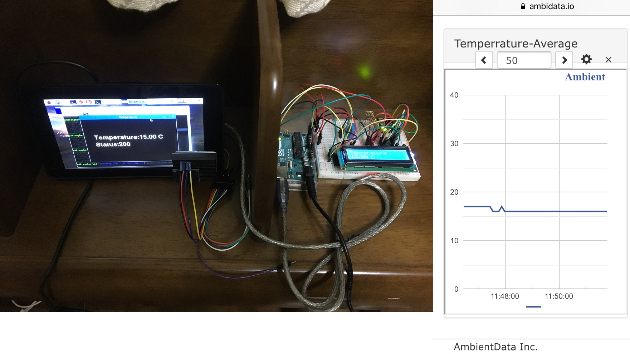

製造分野での電子工作のIoT活用について

私がIoTという言葉を耳にするようになったのは、2016年頃からだったような気がします。私が普段対応している製造業の分野でもIoT導入に注力するユーザーが増えてきました。しかし、同時に製造業の方々からはIoT導入方法がわからないという相談もその頃から増加してきました。IoTはIT技術の知見を必要とするところがあるため、「ITに関する知見が無く、何をどう導入すれば良いのかわからない」といった意見をよく聞いていました。一方で、製造業側からIT技術者へ相談を持ち掛けた際には「PCにデータさえあれば対応可能」という回答がほとんどだったそうです。製造、ITの分野で技術の溝が存在していたのではと感じていました。そんな中、徐々に製造業への活用も目立ってきたのが電子工作でよく使用されるRaspberryPiやArduinoといった存在でした。GPIOを使用してON・OFFあるいはアナログ信号の入出力が可能、またコンパクトという2点が魅力だと感じています。RaspberryPiやArduinoは製造業とIT分野を結びつける橋渡しとして一役買っていたのかもしれません。そんなマイコンについて、GPIOとコンパクトという面も含めていくつか紹介させて頂きます。<GPIO(General-purpose input/output)>基板上に実装されている汎用の入出力ピンです。これによって、モーターやセンサー等のハードウェアからの電気信号を取得できたり、逆に出力してハードウェアを制御できます。製造業側からすればIT領域への信号受け渡しが容易になりますし、IT業界から見れば信号取得のハードルが低く

0

IoTへの取り組みについて

IoT(Internet of Things)が日本で話題になり始めたのが2016年あたりだったかと思います。それから3~4年が経過し、現在は家電や自動車、家自体の状態監視としてIoTが当たり前になりつつあります。私が普段対応している製造業の方々からもIoT化の相談を受けることが多くなってきました。昨年頃からはIoTだけでなく、IT(ソフトウェア、AI)導入全般での相談件数も目立つようになり、世の中がデジタル化の可能性を感じている証拠だと思います。そんな中、相談頂く方々でよく耳にする言葉が「社長にIoTに取り組めと言われたが、何をしたら良いかわからない」、「製品が沢山あるけど、結局どれが良いのか」という内容です。私の以前の職場がIT企業だったことから私も同様に、会社指示でIoTに取り組むよう指示が来ました。なので、そのような方々のお悩みはよくわかります。正直、私も最初は何したら良いかわからなかったです・・・笑ですが、取り組みをしていく中で見えてきたことは、「IoTは手段」ということです。よく手段が目的化してしまう会社がありますが、恐らく1~2年前はこの状況に陥る会社がほとんどだったと感じています。IoTを導入することが目的になり、結局それをどう扱ってよいのか、そもそもこれで何がしたかったのか、導入後に気づいたりすることが多いんですね。。。今でもそのような相談を頂くこともありますが、そういったお客様に対して最初に質問するのが、「何で困っていますか?」ということです。それによって提案内容が大きく変わり、場合によってはIoT無しでも解決できることもあります。それはそれで一つの結果だと

0

セル生産方式とリモートワークから閃いた今日のアイデア

政府の緊急事態宣言が発出され企業のリモートワーク導入も、より一層取り組んでいかなければならない情勢となった。だが、主として工場で製造を行なっている企業にとっては、リモートワークなぞあり得ない話であろう。何故なら、いくら自動化の進んだ生産工程でも必ず現場で人が管理しなければならないのが現状。これから先10年、20年後ならすべてが遠隔操作可能になっておりリモートワークにも対応できるかもしれないが今は、それまで待てる状況でもない。そこから閃いたのが、今回のアイデア。きっかけは、自動車大手のT社や家電大手のP社が導入したセル生産方式という生産方法からである。それは、一人屋台生産方式とも言われ1人で商品のすべてを作り上げるといった方法だ。製造スタッフのそれぞれが、そのスキルを習得してさえいればよほど大きな製品以外、家に持ち帰って製造することができる。部品、材料の供給、製品の納品は、内職と同じ方法を使えば製造職でもリモートワークが可能となるわけだ。私がそういった立場に立たされていたならば即行動に移すアイデアだ。現に実行に移している企業があるかもしれないが。

0

製造業において、Pythonに加えてWebも活用して飛躍しよう

最近、製造業におけるPythonの導入が進んでます。自動化やアプリケーション制作に便利ですし、今後もこの勢いは止まらなそうです。ところが、私は実務担当として工場でPythonを導入して5年になるのですが、近年はWeb技術を使用することが多くなりました。Pythonを使い始めた当初、Web技術と言えばHTMLとCSS?データ分析メインの俺にはあんまり関係ないよね?と思っていました。でも、実務を行う中でPythonとWeb技術の相性が非常に良いことに気付き、最近はWebとPythonを半分ずつ使っています。記事の内容この記事では、ある工場で働くエンジニア(中盤に会社名あり)がWeb技術の重要性について発見したことを書きたいと思います。おそらく、最近の空気は、製造業でもPythonは役に立つが、Webは分野が違うので関係ないという感じだと思います。でも、私はWeb技術があってこそPythonが100%生かせるのではないかと思っています。ある工場でPythonを導入した結果、Web技術の(意外な?)重要性について発見したことを共有したいと思います。構成構成としては・製造業におけるPythonの使い所を整理し、・Web技術の重要性について述べたいと思います。

0

500円

決算書について(9)

〇製造原価報告書または製造原価明細書(製造業における当期製品製造原価を計算する報告書または明細書)の見方①期末棚卸高は、貸借対照表の「原材料、仕掛品、製品」勘定の残高と一致②期首棚卸高は、前期における貸借対照表の期末棚卸高と一致③期末棚卸高の水増しによって製造原価などを過少に表示し、利益を過大申告していないか※帳簿棚卸及び実地棚卸、棚卸資産の前期比較、原価率等の推移を確認④製造原価に占める「材料費、労務費、製造経費」の原価要素別の構成比を確認※今後の製造原価の予測、現状の収益などの要因、問題点を確認

0

17

件中

1 - 17

件

あなたも記事を書いてみませんか?

多くの人へ情報発信が簡単にできます。

ブログを投稿する

多くの人へ情報発信が簡単にできます。

.jpeg)